• โครงการคลายเกลียวอัตโนมัติที่อุณหภูมิสูง มีอุณหภูมิแม่พิมพ์ 160 องศา และอุณหภูมิเรซิน 380 องศา

• แม่พิมพ์ 4 ช่องนี้มีรอบเวลารวม 35 วินาที พร้อมการคลายเกลียวที่ราบรื่นมาก

• ชิ้นส่วนมีความทนทานสูงโดยมีค่าน้อยกว่า+/-0.02มม.

• ชิ้นส่วนที่ใช้ในอุปกรณ์ของระบบน้ำลึก

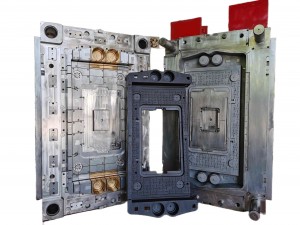

| เครื่องใช้ไฟฟ้าและประเภท | ผลิตภัณฑ์ระบบน้ำคลายเกลียวแม่พิมพ์ 4 ช่องอัตโนมัติ วัสดุ PPSU แม่พิมพ์ที่มีอุณหภูมิสูง | |||||

| ชื่อชิ้นส่วน | ลูกสูบขนาดเล็ก | |||||

| เรซิน | กปปส | |||||

| จำนวนช่อง | 1*4 | |||||

| ฐานแม่พิมพ์ | แอลเคเอ็ม S50C | |||||

| เหล็กของโพรงและแกน | H-13 HRC48-50 /H-13 HRC48-50 | |||||

| น้ำหนักเครื่องมือ | 430กก | |||||

| ขนาดเครื่องมือ | 493X454X440 | |||||

| กดตัน | 120T | |||||

| ชีวิตเชื้อรา | 800000 | |||||

| ระบบหัวฉีด | แม่พิมพ์วิ่งเย็น | |||||

| ระบบทำความเย็น | 160 ℃ | |||||

| ระบบดีดออก | คลายเกลียวด้วยมอเตอร์และล้อเฟือง | |||||

| จุดพิเศษ | อุณหภูมิแม่พิมพ์ 160 ℃ อุณหภูมิวัสดุ 380 ℃ | |||||

| ความยากลำบาก | คลายเกลียวได้อย่างราบรื่นมาก รอบเวลา 39'S ความอดทน +/-0.02 มม. | |||||

| เวลานำ | 5 สัปดาห์ | |||||

| บรรจุุภัณฑ์ | กระดาษและฟิล์มป้องกันสนิม น้ำมันป้องกันสนิมเล็กน้อยและกล่องไม้อัด | |||||

| บรรจุสิ่งของ | การรับรองเหล็ก การออกแบบเครื่องมือ 2D และ 3D ขั้นสุดท้าย เอกสาร hot runner อะไหล่และอิเล็กโทรด... | |||||

| การหดตัว | 1.007 | |||||

| การตกแต่งพื้นผิว | บี-2 | |||||

| เงื่อนไขทางการค้า | FOB เซินเจิ้น | |||||

| ส่งออกไปที่ | ออสเตรเลีย | |||||

• เครื่องมือแม่พิมพ์ฉีดจะคลายเกลียวอัตโนมัติด้วยมอเตอร์และล้อเฟือง

• มีแผ่นฉนวนหลายแผ่นในแม่พิมพ์ทั้งสี่ด้านเนื่องจากอุณหภูมิของแม่พิมพ์สูงมาก

• แม่พิมพ์ 4 ช่องนี้มีรอบเวลาการขึ้นรูปทั้งหมด 35 วินาที และความทนทานของชิ้นส่วนน้อยกว่า +/-0.02 มม.

การฉีดขึ้นรูปแบบคลายเกลียวอัตโนมัติคืออะไร?

การฉีดขึ้นรูปแบบคลายเกลียวอัตโนมัติเป็นกระบวนการที่รวมการฉีดขึ้นรูปของวัสดุพลาสติกเข้ากับการคลายเกลียวอัตโนมัติและการถอดเกลียวของสกรู (ภายนอกหรือภายในหรือทั้งสองอย่าง) ออกจากชิ้นส่วนที่ขึ้นรูป

กระบวนการนี้ใช้สำหรับการผลิตส่วนประกอบต่างๆ เช่น ฉากยึด ปุ่ม ตัวยึด ฝาครอบ วาล์ว และอื่นๆ

แม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติประกอบด้วยแผ่นป่วงและแผ่นแกนพร้อมกับอุปกรณ์เกลียวที่ช่วยให้สามารถคลายเกลียวอัตโนมัติหลังจากที่ชิ้นส่วนเย็นลงแล้ว

กระบวนการนี้ไม่จำเป็นต้องถอดชิ้นส่วนเกลียวออกด้วยตนเอง เนื่องจากจะดำเนินการโดยอัตโนมัติเมื่อชิ้นส่วนถูกดีดออกจากโพรงแม่พิมพ์

ข้อดีของแม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติ ได้แก่ การประหยัดต้นทุนเนื่องจากต้นทุนแรงงานลดลง คุณภาพของผลิตภัณฑ์ที่ดีขึ้นเนื่องจากมีการจัดการแบบแมนนวลน้อยลง ความปลอดภัยที่เพิ่มขึ้นเนื่องจากขจัดข้อผิดพลาดที่อาจเกิดขึ้นจากมนุษย์ในการถอดสกรู และเพิ่มความสามารถในการทำซ้ำและความสม่ำเสมอเนื่องจากความสม่ำเสมอ กระบวนการอัตโนมัติ

นอกจากนี้ กระบวนการนี้ยังสามารถใช้เพื่อสร้างชิ้นส่วนที่มีรูปทรงที่ซับซ้อน เช่น เกลียวภายในหลายอันหรือสกรูเทเปอร์จม โดยไม่ต้องมีขั้นตอนการประมวลผลเพิ่มเติมใดๆ ในภายหลัง

ข้อเสนอแนะการออกแบบ

การออกแบบแม่พิมพ์ 3 มิติ

การออกแบบแม่พิมพ์สำหรับแม่พิมพ์คลายเกลียวอัตโนมัติ

การออกแบบแม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติจำเป็นต้องพิจารณาผลิตภัณฑ์ วัสดุพลาสติก และขนาดของเครื่องมืออย่างรอบคอบวิธีแก้ปัญหาที่พบบ่อยที่สุดสำหรับแม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติ ได้แก่ การขับเคลื่อนเม็ดมีดแบบแกนหมุน แร็ค หรือเวิร์ม

เมื่อออกแบบแม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติ สิ่งสำคัญคือต้องพิจารณาวัสดุของผลิตภัณฑ์ เส้นผ่านศูนย์กลางและความยาวของเกลียว ความหนาของผนังและการหดตัวที่คำนวณได้ ประเภทของพลาสติกและสารตัวเติมที่ใช้ในแม่พิมพ์ฉีดนอกจากนี้ อาจจำเป็นต้องใช้แม่พิมพ์แบบไซด์แอคชั่นเพื่อแก้ไขปัญหาบางอย่างที่เกิดขึ้นเมื่อเปิดและปิดแม่พิมพ์เพื่อเร่งเวลารอบให้เร็วขึ้นอย่างมากในขณะที่ยังคงได้ผลลัพธ์ที่มีคุณภาพ มักใช้แม่พิมพ์คลายเกลียวอัตโนมัติ

มี 2 ประเภท: การคลายเกลียวแบบแมนนวล (การถอดโดยใช้แรง) และการคลายเกลียวแบบอัตโนมัติการคลายเกลียวแบบแมนนวลมีผลผลิตต่ำ แต่โครงสร้างของแม่พิมพ์นั้นเรียบง่ายและเหมาะสำหรับการผลิตในปริมาณน้อยการคลายเกลียวอัตโนมัติมีประสิทธิภาพสูงและมีคุณภาพคงที่ เหมาะสำหรับการผลิตจำนวนมากในโครงสร้างแม่พิมพ์คลายเกลียวอัตโนมัติ จะต้องแก้ไขปัญหาความน่าเชื่อถือ ความมั่นคง และการใช้งานจริงของการออกแบบโครงสร้าง

• การวิเคราะห์ชิ้นส่วนพลาสติก: การวิเคราะห์ DFM เพื่อตรวจสอบชิ้นส่วนสำหรับการทำเครื่องมือ และค้นหาวิธีแก้ปัญหาที่ประหยัดต้นทุนและมีประสิทธิภาพ

• เลือกระบบรันเนอร์: หากปริมาณการผลิตมากและคุณภาพสูง ควรเลือกใช้ระบบรันเนอร์ร้อน (เช่น วาล์วเกต) ก็สมเหตุสมผลและมีประโยชน์มาก

• ความเย็น:

เพื่อปรับปรุงประสิทธิภาพการผลิต ป้องกันการเสียรูปของชิ้นส่วนพลาสติก และป้องกันการเกาะติดกับคาวิตี้ที่เกิดจากการขยายตัวทางความร้อนของชิ้นส่วนแม่พิมพ์ ระบบระบายความร้อนของแม่พิมพ์จะต้องเพียงพอและเชื่อถือได้

• การเลือกวัสดุแม่พิมพ์: โดยปกติแล้ว เราจะเลือกวัสดุแม่พิมพ์ที่มีวัสดุทนทานต่อการสึกหรอและแข็งตัวสูงในโครงการนี้ เราใช้เหล็ก H13

• การออกแบบชิ้นส่วนขับเคลื่อนแม่พิมพ์: โดยปกติการออกแบบชิ้นส่วนขับเคลื่อนจะมี 3 วิธี คือ กระบอกไฮดรอลิก + แร็ค มอเตอร์ + โซ่ และแร็ค + เกียร์

นักออกแบบของเราทำงานอย่างมีประสิทธิผลมาก สำหรับ DFM นั้นแล้วเสร็จภายใน 2 วัน เนื่องจากโครงการนี้เป็นโครงการเร่งด่วนมาก ดังนั้นลูกค้าจึงจำเป็นต้องสร้างการออกแบบ 3D โดยตรง ไม่จำเป็นต้องสร้างเค้าโครง 2D ดังนั้น 3D จึงเสร็จสิ้นภายใน 3 วัน

เรามีนักออกแบบ 6 คนที่มีประสบการณ์มากกว่า 8 ปีในบ้านและเรายังมีพันธมิตรด้านการออกแบบที่มีความเชี่ยวชาญและเฉพาะธุรกิจออกแบบแม่พิมพ์และชิ้นส่วนเพื่อเป็นข้อมูลสำรองเมื่อคุณอนุมัติให้เราขอความช่วยเหลือ

คำถามที่พบบ่อย

สำหรับการทำแม่พิมพ์ฉีดแบบคลายเกลียวอัตโนมัติ

อุณหภูมิของแม่พิมพ์อยู่ที่ 160~180 องศา

แม่พิมพ์: +_0.01 มม.

ชิ้นส่วนพลาสติก: +_0.02มม

ผลิตภัณฑ์เครื่องจักร: +_0.005มม.

สำหรับการฉีดขึ้นรูปพลาสติก เราใช้วัสดุพลาสติก ได้แก่ PPSU, PEEK, ABS, PC, PC+ABS, PMMA, PP, HIPS, PE(HDPE, MDPE, LDPE)PA12, PA66, PA66+ใยแก้ว,TPE,TPR,TPU, PPSU, LCP, POM, PVDF, PET, PBT...

และสำหรับการหล่อตาย วัสดุอลูมิเนียมมักจะเป็น A380, A356,6061

DFM: โดยปกติภายใน 2 วันทำการ

รูปแบบแม่พิมพ์ 2D: โดยปกติภายใน 3-4 วันทำการ

การวาดแม่พิมพ์ 3 มิติ: โดยปกติภายใน 4-5 วันทำการ

โรงงานของเราตั้งอยู่ในเมืองฉางอันของเมืองตงกวนทางตอนใต้ของประเทศจีน ซึ่งเป็นสถานที่ผลิตแม่พิมพ์เริ่มแรก10 นาทีถึงเสินเจินไปสนามบินเซินเจิ้น 30 นาที

ก)ฝ่ายขายและวิศวกรที่มีประสบการณ์มากมายติดตามโครงการและสื่อสารด้วยภาษาอังกฤษที่มีทักษะ

ข)บริการสไตล์ 24/7การจัดการโครงการแบบตัวต่อตัว

ค).แวะมาเยี่ยมได้ตลอดเวลา และทีมงาน Suntime เยี่ยมเยียนลูกค้าทุกปี

ง)รายงานรายสัปดาห์ทุกวันจันทร์(รายงาน 2 ครั้งต่อสัปดาห์หากจำเป็น)

จ)อีเมลตอบกลับภายใน 24 ชั่วโมงคุณสามารถโทรหาเราได้ตลอดเวลาแม้ในตอนกลางคืน